化工廢水(丙烯腈廢水)深度處理方法

大慶煉化公司于2013年完成化工污水處理場(chǎng)治理改造項(xiàng)目�����,其化工污水主要由丙烯腈裝置廢水和聚丙烯裝置廢水組成。聚丙烯裝置廢水水質(zhì)較好��,COD和氨氮含量均不高;但丙烯腈裝置廢水有機(jī)物含量高���,生物毒性強(qiáng)���,達(dá)標(biāo)排放難度大�����,因此丙烯腈裝置廢水處理系統(tǒng)是治理改造的重點(diǎn)����。采用水解酸化+生物倍增+臭氧催化氧化組合工藝對(duì)丙烯腈廢水進(jìn)行處理�、處理出水與聚丙烯廢水混合后再進(jìn)行生化處理的工藝路線(xiàn),*終實(shí)現(xiàn)了廢水的達(dá)標(biāo)排放(COD<60 mg/L�����、氨氮<5 mg/L)���。臭氧催化氧化是丙烯腈裝置廢水的深度處理工藝�����,其作用在于強(qiáng)化難降解有機(jī)物的去除�。自2013年11月投產(chǎn)以來(lái)����,臭氧催化氧化深度處理單元一直在高負(fù)荷條件下運(yùn)行���,筆者就其在高負(fù)荷條件下的運(yùn)行特性進(jìn)行探討。

1 工藝流程

臭氧催化氧化深度處理單元采用中海油天津化工研究設(shè)計(jì)院的**技術(shù)��,由預(yù)氧化塔��、催化氧化塔Ⅰ�、催化氧化塔Ⅱ和穩(wěn)定塔4塔組成,單塔有效容積為10 m3�����。催化氧化單元前端設(shè)有2臺(tái)多介質(zhì)過(guò)濾器�����,1用1備�,以降低進(jìn)入氧化塔的懸浮物���。具體工藝流程見(jiàn)圖 1�。

圖 1 工藝流程

其中多介質(zhì)過(guò)濾器�、預(yù)氧化塔��、催化氧化塔內(nèi)設(shè)氣水反洗系統(tǒng)���,反洗水采用廠(chǎng)里的外排水,反洗氣來(lái)自臭氧發(fā)生系統(tǒng)空壓機(jī)后的儲(chǔ)氣罐��。由富氧系統(tǒng)制備純氧(氧>90%)�����,利用純氧高壓放電制取臭氧����,質(zhì)量濃度在80~120 mg/L。

預(yù)氧化塔內(nèi)裝填有D 25 mm的不銹鋼鮑爾環(huán)���,裝填率為60%;催化氧化塔Ⅰ和催化氧化塔Ⅱ分別裝填有活性氧化鋁基和活性炭基的催化劑��,主要負(fù)載活性組分為Fe��、Mn等金屬以及少量重金屬�����,2種催化劑的主要規(guī)格見(jiàn)表 1���。

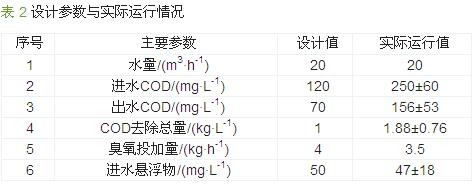

2 設(shè)計(jì)與實(shí)際運(yùn)行參數(shù)

臭氧催化氧化深度處理單元的主要參數(shù)設(shè)計(jì)依據(jù)為2012年7—10月開(kāi)展的現(xiàn)場(chǎng)中試研究〔1〕���。2013年該公司對(duì)化工生產(chǎn)污水整個(gè)系統(tǒng)進(jìn)行了優(yōu)化,并結(jié)合中試情況編制項(xiàng)目可行性研究報(bào)告����,經(jīng)論證后*終確定了臭氧催化氧化深度處理單元的設(shè)計(jì)參數(shù)(見(jiàn)表 2)。臭氧投加量設(shè)計(jì)值為4 kg/h����,設(shè)計(jì)取值略為保守,主要是考慮到系統(tǒng)來(lái)水偶爾沖擊較大�,需保證一定的**余量,因此按照允許的COD操作彈性上限為115%進(jìn)行設(shè)計(jì)���。2014年5—10月臭氧催化氧化深度處理單元的實(shí)際運(yùn)行狀況如表 2所示�����。

由于生物倍增前處理單元一直處于調(diào)試中���,出水水質(zhì)尚未達(dá)到設(shè)計(jì)值且波動(dòng)較大���,為臭氧催化氧化單元的運(yùn)行帶來(lái)很大壓力���。臭氧催化氧化單元設(shè)計(jì)進(jìn)水COD為120 mg/L��,實(shí)際平均為250 mg/L�,*高達(dá)到486 mg/L����,遠(yuǎn)遠(yuǎn)高于設(shè)計(jì)值。在此情況下臭氧催化氧化單元出水COD平均為156 mg/L�����,雖高于設(shè)計(jì)值�����,但從總量核算���,臭氧催化氧化單元對(duì)COD的去除能力比設(shè)計(jì)值高出88%���。

3 運(yùn)行特性分析

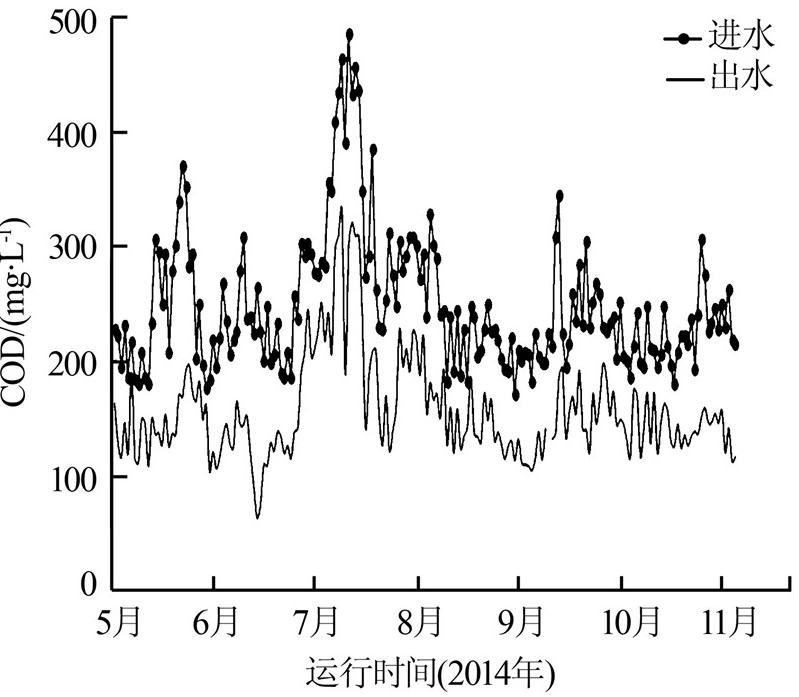

2014年5—10月臭氧催化氧化單元對(duì)COD的去除效果見(jiàn)圖 2、圖 3。

圖 2 臭氧催化氧化單元進(jìn)出水COD變化情況

圖 3 臭氧催化氧化單元COD去除總量變化情況

6個(gè)月間���,裝置進(jìn)水COD波動(dòng)范圍為171~486 mg/L���,平均為250 mg/L,裝置一直處于高負(fù)荷運(yùn)行�。尤其在2014年7月上旬,由于前段工藝出現(xiàn)問(wèn)題���,該裝置連續(xù)11 d進(jìn)水COD>350 mg/L����。在高負(fù)荷進(jìn)水條件下�����,受臭氧總投加量限制���,出水COD難以達(dá)到設(shè)計(jì)值要求(70 mg/L)�����,平均為156 mg/L;但以COD去除總量核算�,COD去除總量平均為1.88 kg/h,*高達(dá)4.5 kg/h����,大大高于設(shè)計(jì)值(1 kg/h)���。在為期184 d的監(jiān)測(cè)數(shù)據(jù)中��,COD去除總量合格率為93%���。上述結(jié)果表明,在高負(fù)荷條件下�����,臭氧催化氧化單元的處理效果達(dá)到甚至優(yōu)于預(yù)期���,性能得以保障�。

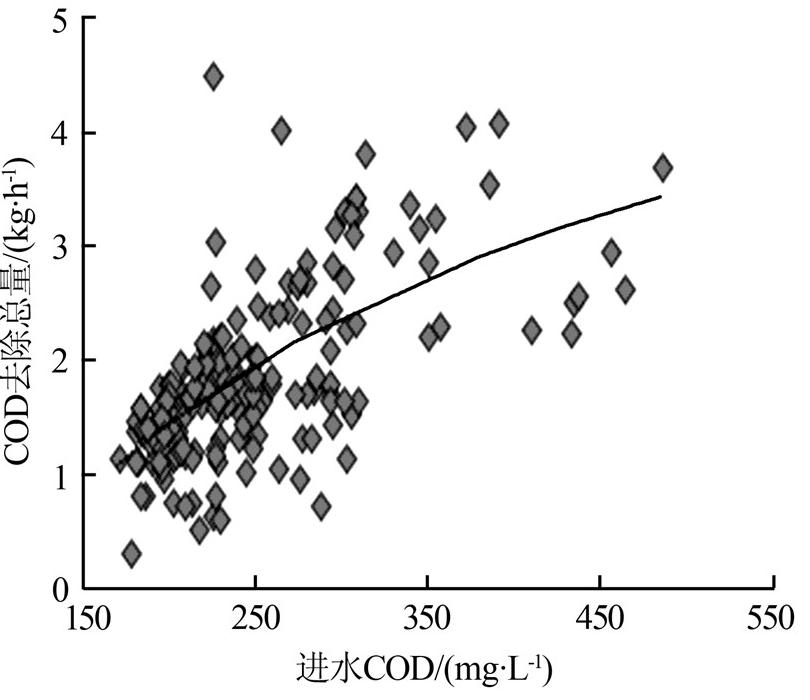

臭氧催化氧化單元對(duì)COD的去除效果優(yōu)于預(yù)期��,COD平均去除總量比設(shè)計(jì)值高出88%�。從COD去除總量與進(jìn)水COD的關(guān)系(見(jiàn)圖 4)可以看出,兩者呈正相關(guān)�,分析原因可能有3方面:一是進(jìn)水中的懸浮物在多介質(zhì)過(guò)濾器內(nèi)被截留���,導(dǎo)致部分難溶性COD被去除,但從COD去除總量與進(jìn)水懸浮物的關(guān)系(見(jiàn)圖 5)來(lái)看���,僅在進(jìn)水懸浮物為50~80 mg/L時(shí)����,兩者的正相關(guān)性才稍有凸顯�����,低于或高出這個(gè)范圍時(shí)兩者相關(guān)性則不明顯����。二是進(jìn)水污濁發(fā)黃,透明度較低���,細(xì)小顆粒物和膠狀物質(zhì)含量多��,這些物質(zhì)難以被多介質(zhì)過(guò)濾器截留��,進(jìn)入氧化塔后經(jīng)臭氧氧化失穩(wěn)�,*終以絮狀物形態(tài)包裹在催化劑表面從廢水中去除��。從現(xiàn)場(chǎng)運(yùn)行的催化填料板結(jié)污染情況來(lái)看,這是COD實(shí)際去除總量高于設(shè)計(jì)值的主要原因���。三是從反應(yīng)機(jī)理分析來(lái)看��,污染物的氧化速率與其濃度成正比關(guān)系����,隨著污染物濃度的增加����,反應(yīng)速率加快����,去除總量增加。

圖 4 COD去除總量隨進(jìn)水COD的變化情況

圖 5 COD去除總量隨進(jìn)水懸浮物的變化情況

廢水中的細(xì)小顆粒及膠狀物質(zhì)在催化劑表面沉積并得以去除����,雖對(duì)去除COD發(fā)揮了重要作用,但造成催化劑污染�,導(dǎo)致催化劑板結(jié)失效。隨著氧化塔運(yùn)行周期的延長(zhǎng)���,塔內(nèi)阻力增加�,各塔間液位差加大,首塔液位升高����,為裝置的**運(yùn)行埋下了隱患,且易導(dǎo)致塔內(nèi)廢水隨氣流進(jìn)入臭氧尾氣破壞器����,使尾氣破壞器失效。2014年6月初進(jìn)行了一次較為徹底的水力清洗�����。經(jīng)氣水聯(lián)合反洗后�����,COD去除效果大大改善(見(jiàn)圖 2�、圖 3),COD去除總量大幅增加;但至6月中旬COD去除總量開(kāi)始下降��,6月底時(shí)僅達(dá)到設(shè)計(jì)值����。因此在2014年7月初又進(jìn)行了一次化學(xué)清洗,方式為酸洗和堿洗聯(lián)合���?��;瘜W(xué)清洗結(jié)束后�����,COD去除總量再次大幅增加����。因該裝置長(zhǎng)期處于高負(fù)荷條件下運(yùn)行�����,催化劑污染問(wèn)題難以避免���,為保證處理效果,在化學(xué)清洗后縮短水力反洗周期��,由原來(lái)的1次/月調(diào)整為1次/周���。從目前的運(yùn)行情況來(lái)看����,該方式可保證裝置穩(wěn)定運(yùn)行,處理效果有變好趨勢(shì)�����。

4 結(jié)論

大慶煉化公司化工污水處理場(chǎng)采用臭氧催化氧化深度處理技術(shù)治理丙烯腈廢水�,在實(shí)際進(jìn)水COD遠(yuǎn)遠(yuǎn)高于設(shè)計(jì)進(jìn)水濃度的條件下,臭氧催化氧化裝置對(duì)COD的去除總量大大高于設(shè)計(jì)值(1 kg/h)���,平均為1.88 kg/h��。在高負(fù)荷條件下該裝置的處理效果優(yōu)于預(yù)期��,但同時(shí)也存在著催化劑污染等問(wèn)題�。通過(guò)每周1次的定期氣水聯(lián)合反洗����,可保證裝置穩(wěn)定運(yùn)行并維持良好的處理效果。

化工廢水(丙烯腈廢水)深度處理方法化工廢水(丙烯腈廢水)深度處理方法化工廢水(丙烯腈廢水)深度處理方法化工廢水(丙烯腈廢水)深度處理方法化工廢水(丙烯腈廢水)深度處理方法